Subchapter 4.1

自律走行ロボット

本セクションでは、AGVやAMRなどの産業用移動ロボット(IMR)の安全面について解説します。 これらのシステムがどのように稼働するか、どのようなリスクが生じるか、そして人と自律走行ロボットが安全に関わるために推奨される標準搭載の安全対策や追加の保護措置について学ぶことができます。

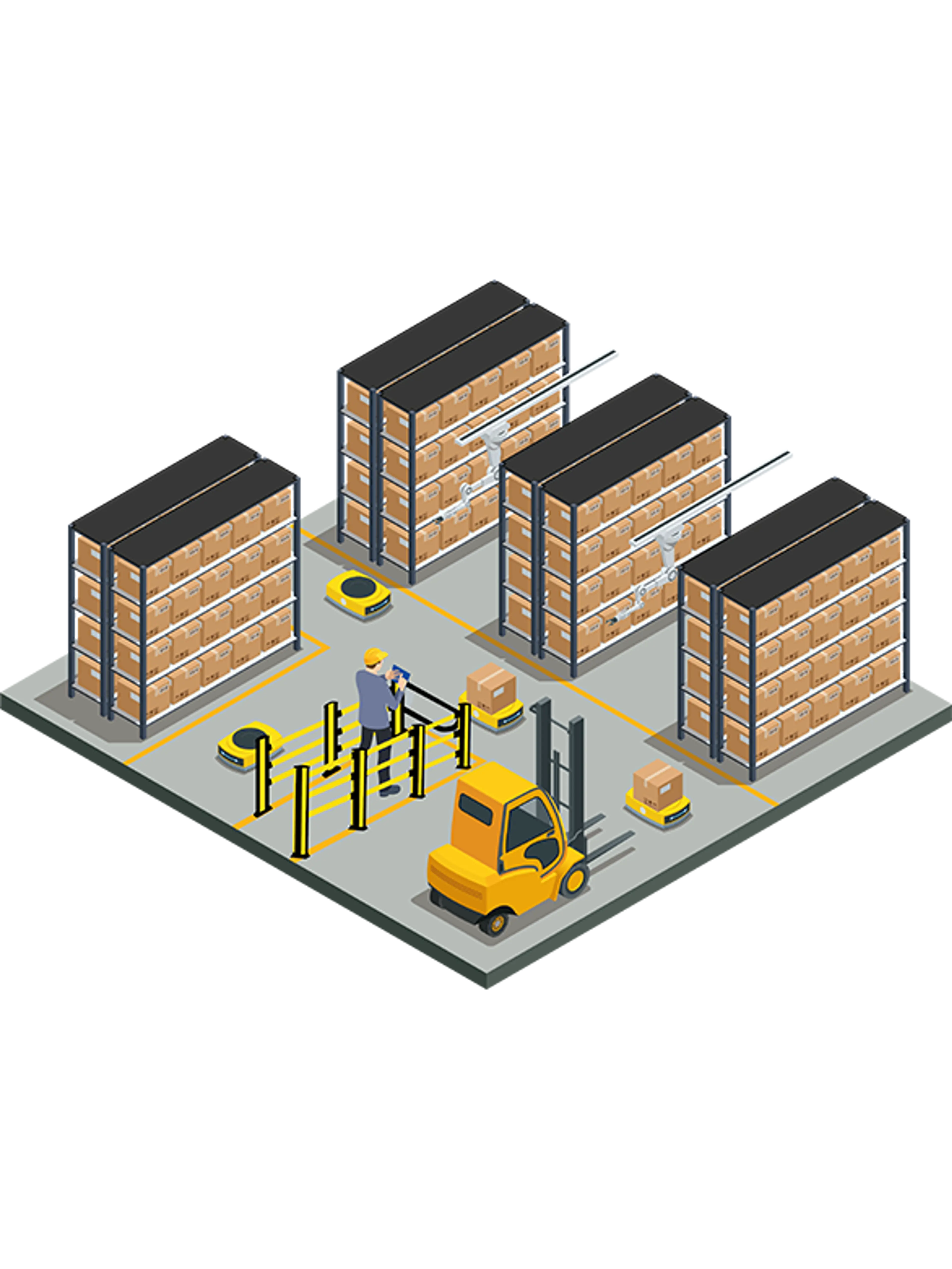

AGVおよびAMRによる柔軟な搬送

AGV(無人搬送車)やAMR(自律走行ロボット)などの産業用移動ロボット(IMR)は、さまざまなストレージユニットを保管場所間で搬送することができます。

パレットやラック全体、あるいは非常に大きな単位荷重を持ち上げ、運搬することも可能ですが、実際には箱、ビン、コンテナなどの搬送に用いられることが多いです。

主にケース単位や個別ピッキング向けの「Goods-to-Person」戦略で使用されますが、「Person-to-Goods」方式における中間搬送タスクにも活用されることがあります。

IMRの代表的な荷役方法

IMRが荷物をピック&プレースする方法は主に5つあります。またさらにこれらを組み合わせたものもあります。

- AGVを無人フォークリフトとして使用する

- ロボット、リニアハンドリング、またはコンベヤシステムで荷物を車両の上に載せる。「アンダーカート」と呼ばれる、わずか50〜300mm程度の高さものもあります。

- IMRの上に搭載されたコンベヤによる荷物の受け渡し。一部のIMRではコンベヤを棚に差し込んで荷物を取得したり、グリッパーを用いてピッキングや固定を補助する場合もあります。

- IMRが荷物の下に入り込み、持ち上げて搬送する。ラック全体を持ち上げ、オーダーピッキングの作業場へ移動し、再び倉庫に戻すことも可能です。このようなシステムはしばしば ASRS(Automated Storage and Retrieval Systems、自動倉庫・取り出しシステム) と呼ばれます。

- IMRの上に搭載されたロボットが荷物をピックし、箱やプラットフォームに載せて搬送する。その後、指定の場所に配置します。このタイプのIMRは、清掃、研磨、検査などの生産機能にも活用される場合があります。

IMR環境における代表的な危険

IMRは高度な安全機能を備えていますが、人が注意を怠ったり、ロボットの存在に慣れてしまった場合には、依然として一定のリスクが残ります。

緊急時には、移動型ロボットが避難経路を塞ぐこともあります。IMRシステムを計画・導入する際には、以下の主要な危険を慎重に検討する必要があります。

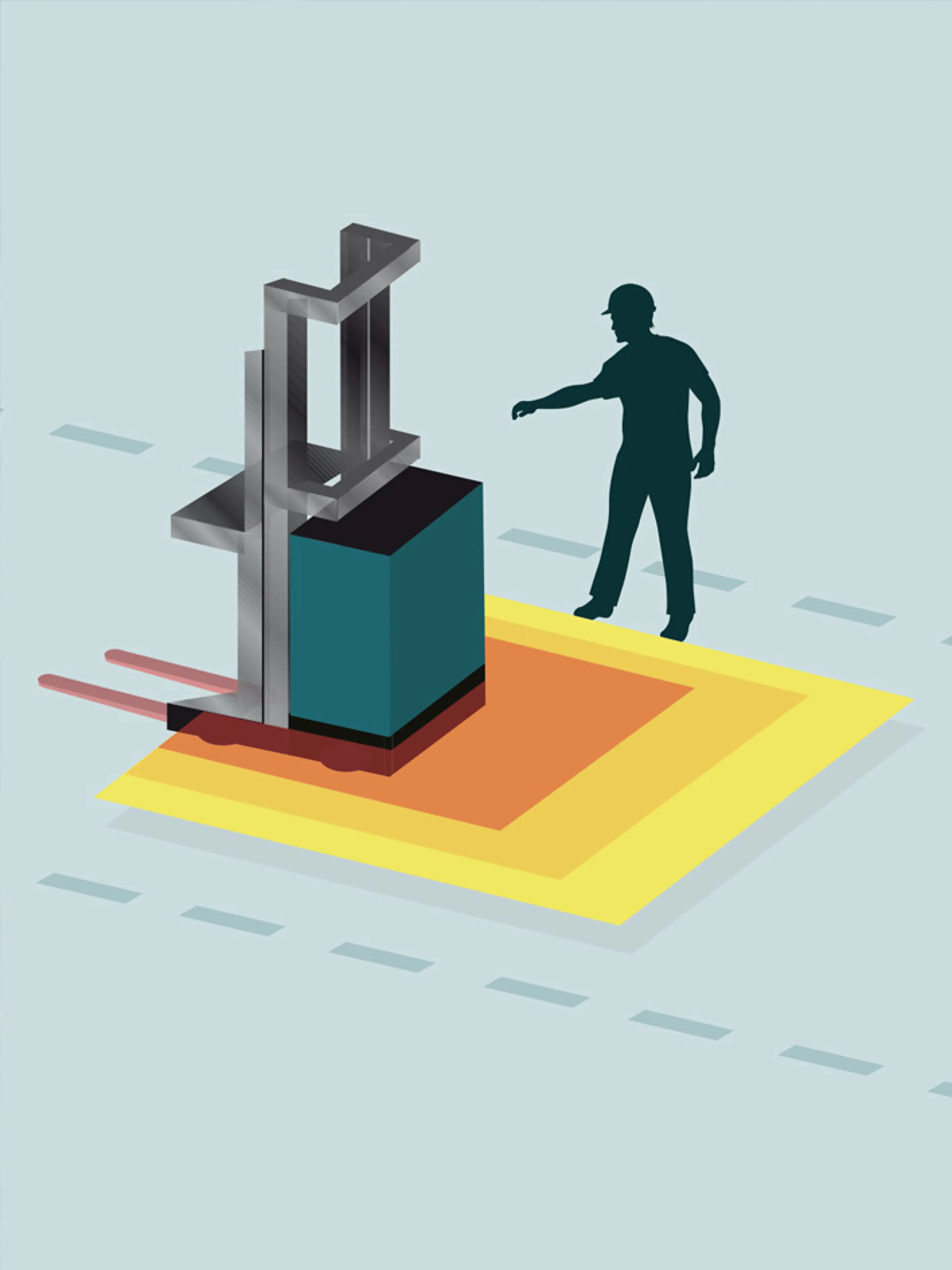

- 衝突リスク - IMRと歩行者が同じ空間を共有する場所や、車両が手作業用の作業ステーションにアクセスする際に、人との衝突や轢過の危険。

- 下部すり抜けのリスク - 低床型のIMRが、床の隙間が大きい場合に設備やフェンスの下を通過してしまう危険。

- 周囲との挟圧・せん断 - ラック、狭い通路、出入口、機械類、建物構造部など、狭い場所での挟まれやせん断の危険。

- 積み込み中のリスク - ドッキング、充電、荷物の受け渡し中に生じる挟圧・せん断の危険。

- 荷崩れ・落下- 不安定な荷物や落下物による衝撃の危険。

- 位置特定の誤り - 故障や誤った位置認識による事故の危険。特に階段、スロープ、荷役デッキ、死角付近などで注意が必要。

- センサー停止中の危険 - ドッキングや荷物受け渡し時に存在検知機能が一時停止することによる危険。

- 作業員の検知漏れ - センサー範囲外の死角に人がいる場合の危険。

- 追加装置によるリスク - IMRに搭載されたコンベヤ、グリッパー、ロボットアームなどの付加装置による危険。

IMRの安全機能と規格

すべてのIMRには、事故を防止する存在検知センサーが搭載されています。

車両は一般的に、人が行き来するエリアでは低速で走行し、進路上に障害物や人を検知すると停止します。ほとんどのIMRは、仮想の立入禁止ゾーンを回避するようプログラム可能であり、さらに衝突時に自動停止するバンパーを備えた機種もあります。

受動的安全機能としては、非常停止ボタン、警告灯、警報信号などが含まれます。AGVやIMRの安全要件は、(EN)ISO 3691-4、および米国では ANSI/RIA R15.08-1 と ANSI/ITSDF 56-5 に規定されています。規格の詳細については、chapter 5.3 産業安全規格をご参照ください。

これらの安全機能および十分な リスクアセスメントに基づき、作業環境の安全を確保するためには、以下の対策が必要となる場合があります。