Subchapter 4.2

ロボットによるピッキング

本セクションでは、ロボットピッキング環境でよく見られるリスクと、それらをフェンス、光学バリア、作業空間の分離などの安全対策で軽減する方法について解説します。 また、協働作業用ロボットは、特にツールや機械とのインターフェースによって予期せぬ危険が生じる場合があるため、追加の保護措置が必要であることも説明しています。

ピッキングで使用されるロボットの種類

注文をさばくために、商品のピッキングや搬送にロボットがますます活用されています。使用されるロボットには以下の種類があります。

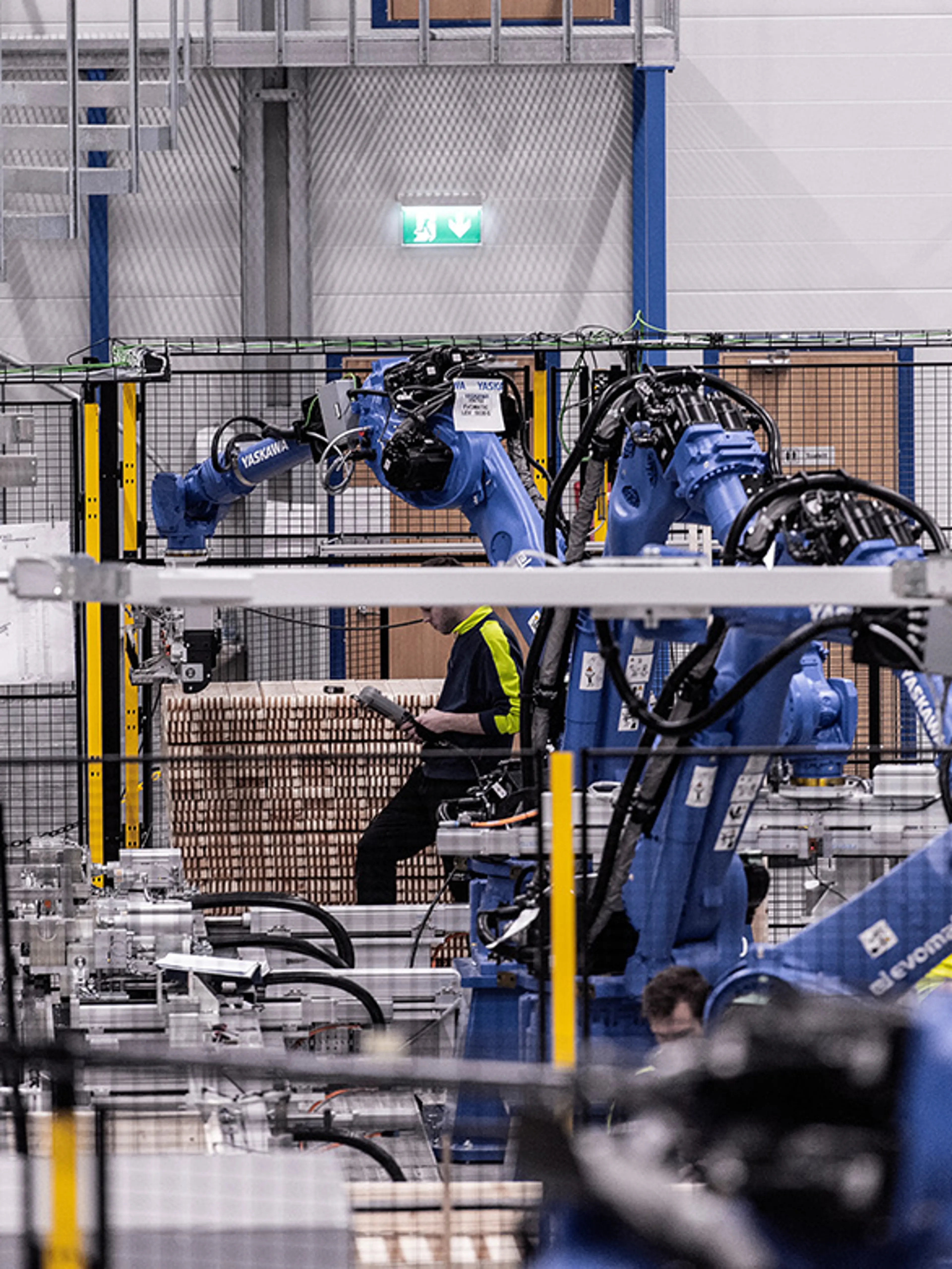

- 産業用ロボット:高速で稼働し、一般的に中~大荷重の搬送を行います。

- 協働ロボット(コボット):接触や衝突があっても人に危害を加えない速度・力で動作するよう設計されています。一般的に、産業用ロボットよりも扱う荷重は小さいです。それでも、ロボットのエンドエフェクタ(先端工具)や稼働環境によって危険が生じる場合があるため、協働用途の安全性は慎重に評価する必要があります。

ロボットピッキングゾーンにおける安全上の懸念

ロボットピッキングシステムは、速度と精度を提供しますが、人と機械が近接して作業する環境では、安全上の課題も伴います。

ロボットの種類、周囲のレイアウト、使用されるツールのすべてがリスクの程度に影響します。以下は、特に注意すべき代表的な危険です。

- 他のロボット用途と同様に、産業用ロボットは衝突、挟圧、せん断、荷物落下のリスクが高いです。ブラウンフィールドの施設では、スペースの制約によりこれらのリスクが増大する場合があります。

- 協働用途のロボットは「安全」とされていますが、ロボットの先端工具や、コンベヤシステムや他の機械とのインターフェースによって、一定のリスクが生じる可能性があります。

ロボットの種類ごとの安全対策

ロボットピッキング環境でのリスクを低減するには、使用するロボットの種類に応じて安全対策を適切に設計する必要があります。

産業用ロボットは、通常、完全な安全柵や保護装置が必要ですが、協働ロボットでも、使用されるツールや周囲環境によってはアクセス制限が求められる場合があります。以下の戦略は、安全かつ効率的な運用を支援します。

産業用ロボットの走行範囲を安全に制限し、保護装置を設置する

方法:

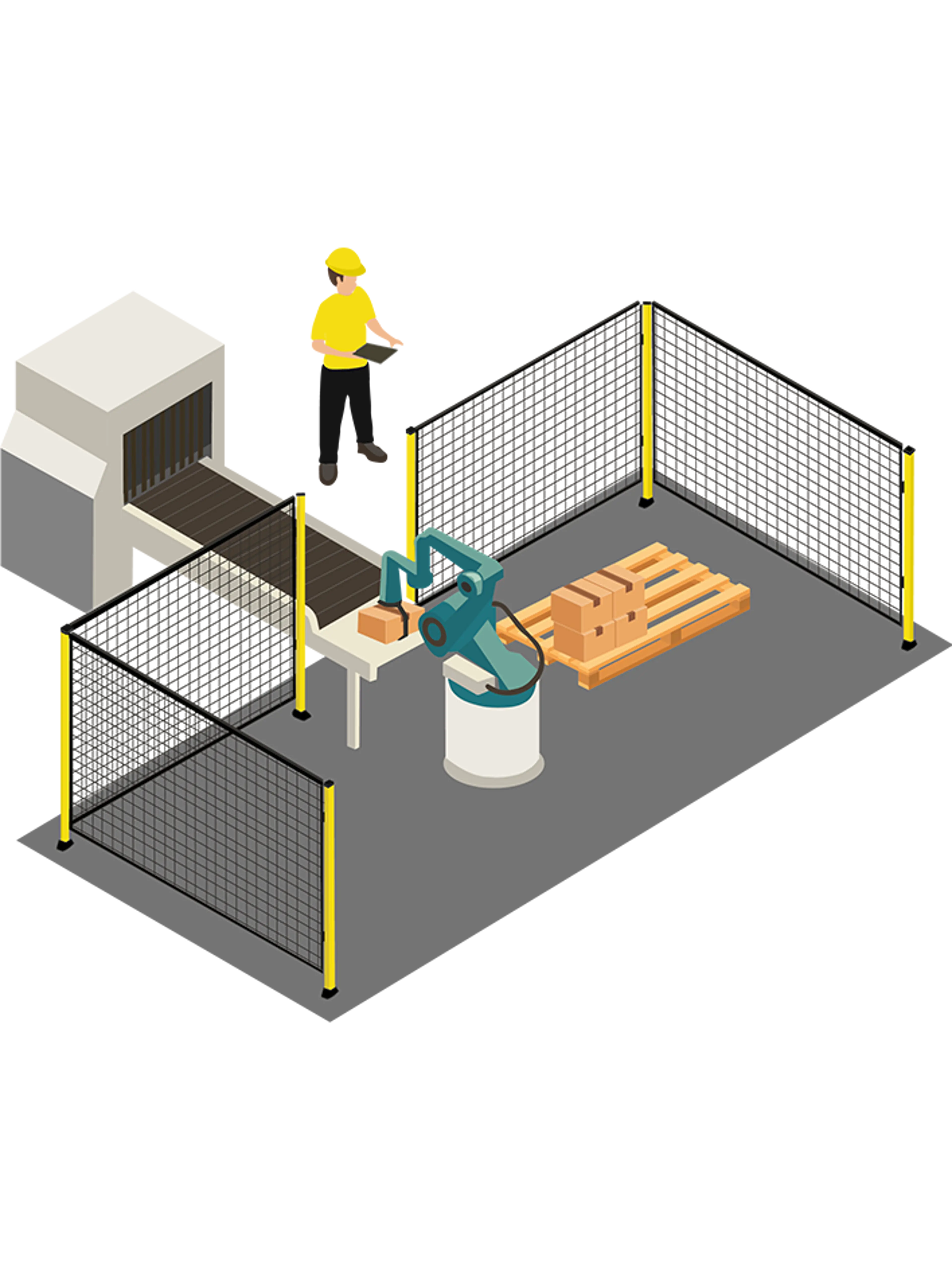

- 安全柵、光学バリア、レーザースキャナ、接触マットの設置(EN ISO 10218-1/-2、または米国ではANSI/RIA R15.06を適用)

協働作業エリアにおいて、作業者が立ち入る必要のない側には物理的バリアを設置して、アクセスを制限します。

方法:

- エンドエフェクタのリスクが高い場合は安全柵を設置

-

歩行者用バリアや低い「注意喚起バリア」を設置して、立ち入るべきでないエリアを周知。これにより、ロボットの作業を妨げることなく効率を維持できます。