Chapter 2.1

リスクアセスメント

企業が当局より適合性文書の提出を求められた際に、リスクアセスメントや書類が不足していることがよくあります。これはリスクアセスメントを「門外不出の秘訣」と考えていたり、さらには時間の無駄と信じている人が多くいるためです。

リスクアセスメントの必要性

リスクアセスメントが必要な3つの理由:

- 法律 ほとんどの先進国では法律で義務付けられています。EUでは機械指令2006/42/EC と機械規則2023/1230で義務付けられています。

- 効果的 現場のニーズに合わせた安全ソリューションを効果的に設計できるようになります。

- 以下のリスクを避ける

- 体系的に実施されず、無駄に煩雑になってしまう。

- 新規設備の場合、設計完了後の実施では手遅れになることが考えられる。十分な安全対策を実施することが難しくなり、時間とコストも高くなってしまう。

リスクアセスメントの実施に重要な2つのポイント

(EN) ISO 12100 の要件

Step 1/2

ターゲットを絞って簡潔に

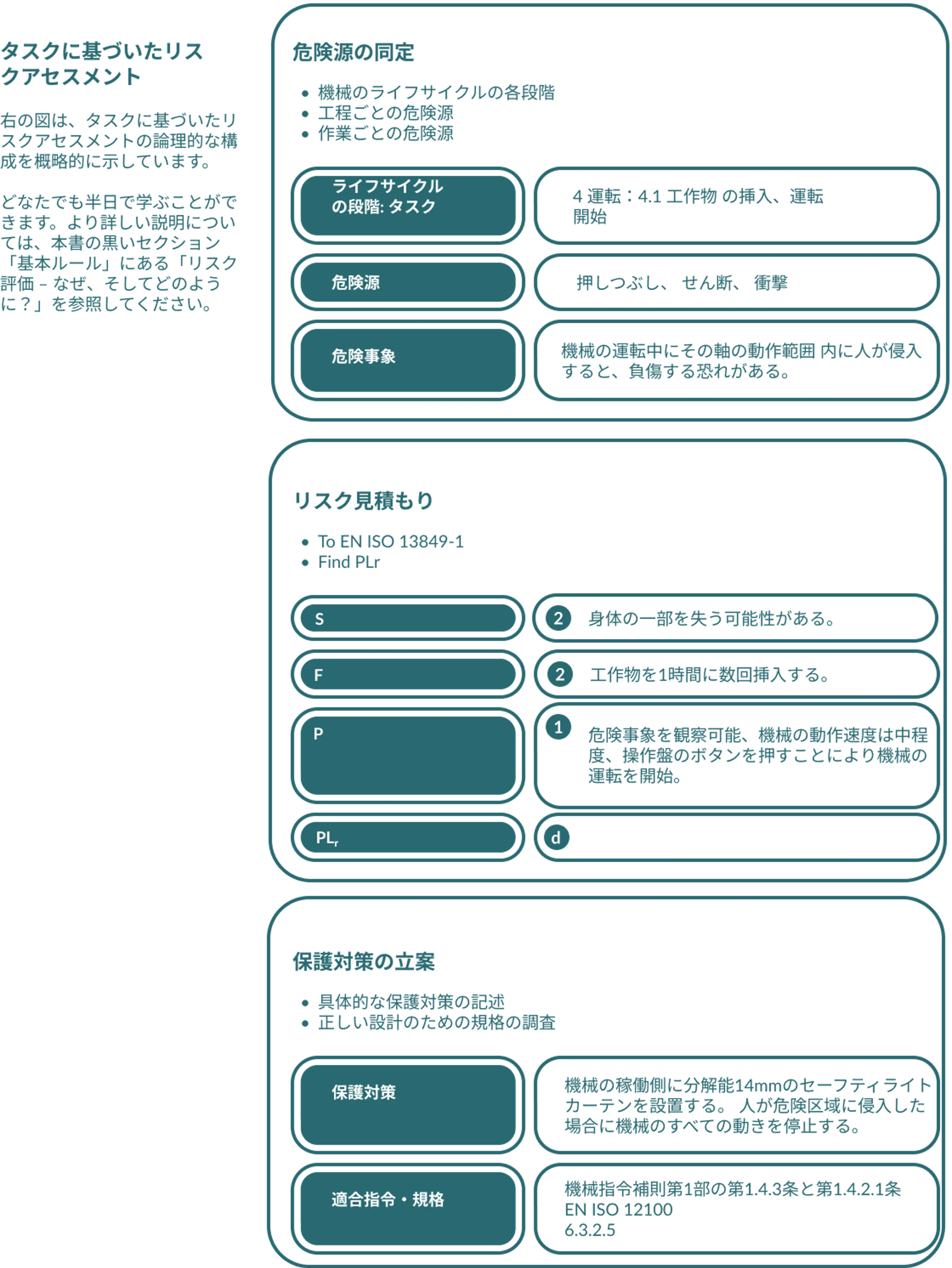

- ライフサイクルのフェーズを特定する

機械のライフサイクルの関連するフェーズ (いわゆるライフサイクル フェーズ) は、機械またはプロセスの実装と操作におけるさまざまなステップです。これには、たとえば、輸送、設置、通常の操作、メンテナンス、トラブルシューティングが含まれます。 - 作業内容とタスクを定義する

ライフ サイクルの各フェーズで操作とタスクを定義します。「操作」は、マシン内の自動プロセスです。「タスク」は、オペレーターが実行するアクションです。たとえば、操作フェーズでの一般的な操作とタスクは、ワーク ピースの挿入 (手動)、プロセスの開始、自動パンチ/ミル/グラインド/溶接、マシンからの完成パーツの取り外しなどです。 - 危険源の特定

定義された各操作とタスクの危険を探します。たとえば、プレスで自動的に穴を開けると、破砕、せん断、騒音の問題が発生する可能性があります。操作とタスク全体のリスク推定を標準化するには、図に詳細が示されているような方法を使用する必要があります。 - リスク評価

プレス機で押しつぶされると、手や腕が損傷する可能性があります。大型プレス機では人が死亡する恐れがあります。ワークフローの一部として、各サイクルで部品や材料を挿入する必要があり、これにより危険が頻繁に発生します。プレス機は高速で動くため、従業員が危険から逃れる機会はほとんどなく、簡単に怪我をします。 - 安全対策を立案する

実施する適切な安全対策を選択します。この対策を例のチャートのように詳細に記述します。安全対策の例については、チャプター3.6「安全スイッチのルール」およびチャプター3.7「監視システム」を参照してください。 - 指令や規格を確認する

対策をどのように設計する必要があるか、またどの法律と標準に準拠する必要があるかを確認します。この最後のステップは、標準と対策の両方を調査する必要があるため、最も困難です。これに関する詳細は、チャプター2.2 「標準の調査」に記載されています。

Step 2/2

時間に余裕を持って行う

機械が完成する前に、事前にリスク評価を実施することが重要です

機械がまだ「紙の上」にある段階でリスク評価を行うと、早い段階で危険を検出できます。設計のごく初期の段階では時期尚早かもしれませんが、機械がどのように機能し、どのような可動部品が必要かが明確になったら、作業を開始できます。リスク評価が遅くなるほど、評価は困難になり、時間がかかり、効果も低くなります。

早い段階で始めることにより、誤ったリスク評価で発生しがちな次の2つを回避できます。

- 高額な設計変更が後に発生すること

- 事故につながる危険な機械と、関連当局からの是正勧告や法的訴追

早期に始めることが最良の方法ですが、リスクアセスメントを実施するのに遅すぎることはありません。たとえその結果、安全対策の変更が必要となったとしても、リスクアセスメントは実施することが非常に重要です。

リスクアセスメントを実施する

評価対象のタスクを定義

タスク:

オペレーターが機械にパレットを運び確認する

危険を探し、発生する事象を説明する

危険

稼働しているロボット:

- クラッシュ、せん断

- 衝突

危険の可能性

動いているロボットとパレットや機械のパーツにぶつかる危険性がある

安全対策の選定

安全対策:

ガードフェンスと保護装置(ILC)の組み合わせ

- 危険エリアは、意図的および偶発的なアクセスを防止するガードフェンスで囲まれています。

- アクセス用のドアが設けられており、これは可動式ガードとして機能します。

- 可動式ガードにはインターロックとガードロックが備えられており、危険エリア内のロボットおよび機械の動作が停止するまでドアが閉じられた状態を保持します。

- ドアが開いている、またはロックされていない限り、機械は起動できません。

- ドアスイッチには、緊急脱出用のロックが装備されている必要があります。

指令や規格から要件を割り当て

機械指令:

- 1.3.7 – 移動部に関連するリスク

- 1.4.2.1 – 固定ガード

- 1.4.2.2 – インターロック付き可動ガード

EN ISO 12100: 2010: sections 6.3.3.2.2 and 6.3.3.2.3

インターロック機能のパフォーマンスレベル(PL)を見つけるためにリスク見積り

インターロック機能のパフォーマンスレベル(PL)を見つけるためのリスク見積り

S – 危害の程度: 2

オペレーターはロボットによって重傷を負う可能性があり、致命的な傷害も考えられます。

F – 頻度と持続時間: 1

パレットは約1時間ごとに交換する必要があります。

P – 危害の予防: 2

ロボットは最大10 m/sの速度で移動し、回避はほぼ不可能です。

O – 発生の確率: 2

エビデンスはありません。

PLr: d

リスクアセスメントの最重要事項

リスクアセスメントは、開発、製造、試験、アフターサービスなど、さまざまなプロセスに役立ちます。以下は、Axelentがまとめた、リスクアセスメント報告書に含めるべき最も重要な情報と、それに基づいて実施すべき後続のタスクの一覧です。

自動化倉庫におけるリスクアセスメントの課題

自動化倉庫環境において、人が関わる作業やオペレーションに対する慎重なリスクアセスメントの必要性は、いくら強調してもしすぎることはありません。

自動運転を安全にするだけでは不十分であり、ライフサイクルのすべての段階を考慮する必要があります。

特に課題となるのは、ブラウンフィールド(既存施設)での導入です。この場合、ほとんど自動化されていない状態から、高度な自動化に段階的に移行していく可能性があります。ここでは、スペースが限られていることが多いため、さまざまな安全戦略を柔軟に組み合わせることが求められます。

一方、グリーンフィールド(新設施設)では、安全対策を最初から計画することが可能であり、またそうすべきです。オペレーションや物流動線のシミュレーションは、最大限の効率を達成するために行われることが多いですが、同時に危険の検出や、異なる安全策がもたらす効果や相互干渉の分析にも役立ちます。

自動化倉庫における安全については チャプター4.0 自動化倉庫をご参照ください。

安全専門家のマティアス・シュルツによるリスクアセスメントに関するウェビナーをご覧ください。リスクの特定、分析、軽減のための実践的な戦略や専門的な知見をご紹介しています。職場の安全性向上やコンプライアンス強化を目指す方にとって重要な情報が満載です。2:00分から開始します。